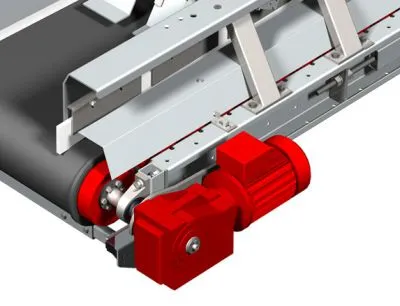

Przekładnie kątowe znajdują szereg zastosowań, a jednym z głównych są urządzenia transportowe na przykład przenośniki taśmowe, ale tutaj zamiast przekładni dwustopniowych często stosuje się trzystopniowe, dla większego przełożenia i w wyniku tego otrzymujemy na wyjściu mniejszą prędkość. W takiej konfiguracji mamy do czynienia z dwiema przekładniami walcowymi i jedną stożkową, tak aby odwrócić napęd o 90 stopni. Zazwyczaj na wejściu pracuje przekładnia stożkowa, a następnie mamy dwa stopnie przekładni walcowych. Wobec tego wałek wejściowy stanowi jedną całość z zębnikiem przekładni stożkowej. Na drugim wałku zamontowano koło napędzane przekładni stożkowej oraz zębnik przekładni walcowej. Na trzecim wałku mamy koło napędzane przekładni walcowej oraz zębnik ostatniego stopnia przekładni walcowej.

Istnieje odmiana 3-stopniowego reduktora walcowo-stożkowego, w którym na pierwszym i na trzecim stopniu występują przekładnie walcowe, a na drugim stożkowa przekładnia jednocześnie zmieniająca kierunek napędu. To rozwiązanie występuje w przypadku motoreduktorów, czyli połączenia reduktora z silnikiem.

Dla przenośników szczególną zaletę eksploatacyjną stanowi wydajność, na którą duży wpływ ma użyteczna szerokość taśmy oraz duży moment na bębnie napędowym. Szerokość taśmy przenośnika może być tym większa, jeżeli jest dominującym wymiarem w całkowitej szerokości przenośnika, a w tym może pomóc mała szerokość przekładni. I w tym miejscu można rozważyć, co na tą szerokość wpływa. Rozpatrzmy 3-stopniową przekładnię kątową stożkowo-walcową, w której na drugim stopniu pracuje przekładnia stożkowa. Trzy krytyczne wymiary to średnica silnika, średnica koła zębatego pierwszego stopnia oraz długość wałka pośredniego.

Wymiary silnika, a więc i średnica obudowy zależą od jego mocy i tutaj zbyt wiele nie można poradzić.

Średnica koła biernego pierwszego stopnia jest funkcją przełożenia oraz modułu zęba. Przełożenie przekładni walcowej, jak napisano wcześniej, rzadko przekracza 4,5, a więc tyle razy koło bierne jest większe od czynnego zamontowanego na wale wyjściowym silnika. Z drugiej strony średnica zębnika nie może być zbyt mała, ponieważ trzeba go zamontować na wale silnika. Średnica wału silnika ponownie zależy od jego mocy i zwykle waha się w granicach od 24 do 48mm. W piaście zębnika musi się jeszcze znaleźć rowek wpustowy, bo przecież trzeba jakoś przenieść moment z silnika na pierwszy stopień przekładni.

Trzeci czynnik szerokości zespołu to długość wałka pośredniego, a na to wpływają koło bierne przekładni stożkowej i koło czynne ostatniego stopnia przekładni walcowej (a dokładnie to szerokości tych kół) i do tego dochodzą łożyska umieszczone na samych końcach wałka. Poza tym między kołami oraz między kołami i łożyskami musi istnieć jakiś odstęp. Szerokość zastosowanych łożysk zależy od sił, które muszą przenieść i założonej trwałości, a jeżeli chcemy stworzyć bezawaryjny zespół, to zbyt wiele nie możemy tutaj oszczędzić.

Biorąc pod uwagę powyższe trzy akapity to przekładnia kątowa z silnikiem, czyli motoreduktor posiada jedną niezaprzeczalną zaletę - silnik mieści się w szerokości korpusu przekładni, nie ograniczając dodatkowo przestrzeni.

Dla porównania można przytoczyć przykład reduktora lub motoreduktora o porównywalnej mocy i przełożeniu, ale składającego się z 3 stopni przekładni walcowych. Wtedy mamy 3 równoległe wałki z osadzonymi na nich kołami walcowymi, ale dodatkowo szerokość zespołu znacznie powiększa silnik w wykonaniu kołnierzowym zamontowany z boku korpusu, równolegle do wałków i równolegle do bębna napędowego przenośnika.

Powyżej wspomniano o temacie łożyskowania wałków i należy o tym napisać parę słów. Z uwagi na występowanie sił wzdłużnych łożyskowanie wałków tego typu przekładni realizuje się zwykle w układzie dwóch łożysk skośnych (kulkowych skośnych lub stożkowych). Najczęściej wał wejściowy przekładni stożkowej (jeżeli ten typ przekładni pracuje na pierwszym stopniu) jest łożyskowany wysięgnikowo, czyli koło zębate stożkowe znajduje się poza łożyskami, a nie pomiędzy nimi. Poza wspomnianym powyżej układem dwóch łożysk skośnych na wale wejściowym czasem stosuje się dodatkowe łożysko (kulkowe lub walcowe) przenoszące część siły poprzecznej. Koła zębate na pozostałych wałkach (w tym przypadku pośrednim i wyjściowym) zamontowano pomiędzy łożyskami.