Przekładnie ślimakowe> bezobsługowa

Przekładnia ślimakowa ma to do siebie, że pomiędzy ślimakiem a kolejnymi zwojami ślimaka zachodzi znaczny poślizg i dlatego istotnym aspektem jest właściwy dobór materiałów, które muszą być odporne nie tylko na duże naciski ale również na ścieranie oraz muszą odznaczać się jak najniższymi współczynnikami tarcia. Prędkość wzajemnego poślizgu zębów jest tym wyższa im większy kąt wzniosu posiadają zwoje ślimaka. Dlatego też ślimaki wykonuje się ze stali do ulepszania cieplnego lub nawęglania i hartowania, rzadziej ze stali do ulepszania cieplnego. Bardzo rzadko i przy małych prędkościach poślizgu można spotkać ślimaki z żeliwa.

Z uwagi na małą średnicę ślimak najczęściej stanowi jedną całość z wałem wejściowym i tylko w niewielkiej liczbie przypadków osadza się go na czopie wału wejściowego, jako oddzielną część, łącząc te elementy przy pomocy połączenia wpustowego.

Ślimacznice produkuje się z brązu cynowego (odlewanego metodą odśrodkową) lub ołowiowego i dlatego wieniec zębaty ślimacznicy zwykle stanowi oddzielny element przykręcany do tarczy. W przekładniach ślimakowych o niewielkim obciążeniu stosuje się ślimacznice z żeliwa szarego stanowiące monolit czyli piastę, tarczę i wieniec zębaty, która jest odpowiednio obrabianym odlewem po wyjęciu z formy.

Tak jak napisano wcześniej w typowym zastosowaniu ślimak napędza ślimacznicę i między tymi dwoma elementami występuje znaczny poślizg, a co za tym idzie tarcie, które generuje opory. W oczywisty sposób siła tarcia zależy od obu wspólpracujących powierzchni, rodzaju materiału, ich chropowatości oraz smarowania, które znacznie może ten opór zmniejszyć. Dla przekładni ślimakowej straty tarcia zależą dodatkowo od kąta wzniosu linii zwoju ślimaka, ale ta wielkość wiąże się z przełożeniem i tego w jakim zespole przekładnia pracuje. W efekcie część mocy włożonej na wejściu przekładni zostaje utracona i zamienia się na ciepło.

Przekładnia ślimakowa niestety nagrzewa się i sposobem na to jest chłodzenie powietrzem, którego intensywność zostaje zwiększona poprzez użebrowanie korpusu. Stosuje się zestaw poziomych lub pionowych żeber, które zwiększają powierzchnię oddawania ciepła do otoczenia. Wydajność chłodzenia można zwiększyć umieszczając przekładnię w miejscu gdzie ma miejsce naturalny przepływ powietrza lub poprzez zastosowanie przepływu wymuszonego za pomocą wentylatora, który spotęguje wymianę ciepła z otaczającym powietrzem. Żebra chłodzące umieszcza się na powierzchni korpusu w pobliżu zazębienia ślimaka ze ślimacznicą, tam gdzie powstaje najwięcej ciepła w wyniku tarcia w zazębieniu. Dodatkowa korzyść która wynika ze stosowania użebrowania to większa sztywność korpusu i osiągamy ją bez zbytniego wzrostu masy.

Tutaj dochodzimy do sprawności podzespołu, która w takim przypadku nie jest duża wynosi od 70 do 80% i zależy w dużym stopniu od kąta wzniosu linii zwoju który, jak napisano wcześniej, musi zawierać się w pewnych granicach.

Jeżeli mówimy o bazawaryjnej pracy podzespołu, to należy wspomnieć o smarowaniu, ponieważ bez odpowiedniego oddzielenia współpracujących części warstwą filmu olejowego, żaden podzespół długo nie pochodzi. I to co w przypadku przekładni ślimakowej stanowi istotny problem to odprowadzanie powstającego ciepła - dla innych typów przekładni nie było to aż tak istotne i widoczne. Olej bezpośrednio i dosłownie styka się ze źródłem ciepła i może nieco zredukować jego intensywność oraz utrzymać na takim poziomie, aby sam mógł spełniać postawioną rolę i zapobiec uszkodzeniu przekładni. Zbyt wysoka temperatura może doprowadzić do przegrzania i w efekcie zatarcia przekładni i dlatego właściwości zastosowanego oleju muszą wychodzić naprzeciw oczekiwaniom i warunkom, które panują.

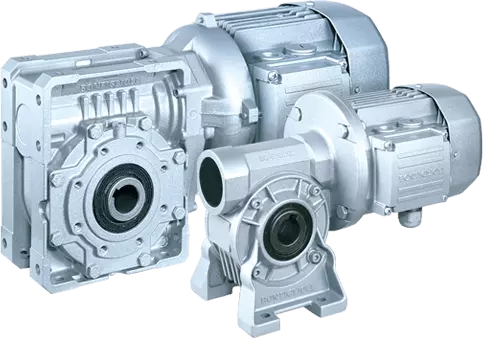

Do jednej z wielu zalet charakteryzujących przekładnie ślimakowe należy zdolność do pracy w kilku różnych położeniach, co można zauważyć po kilku powierzchniach z otworami do mocowania usytuowanych na przykład na 3 prostopadłych ściankach korpusu. W tym przypadku wykorzystano wzajemne położenie oraz wymiary ślimaka i ślimacznicy a dokładnie znaczną średnicę ślimacznicy, której określone zanurzenie w oleju wystarcza do zachowania skutecznego smarowania. Kluczowy warunek określa poziom oleju, który musi być zachowany w każdym z położeń i z zasady jest nieco niższy niż najniższy punkt pierścienia uszczelniającego wał.

W przypadku smarowania należy wspomnieć o bezobsługowości przekładni, czyli sytuacji gdy przekładnia ślimakowa lub motoreduktor pracuje na tym samym oleju przekładniowym przez cały okres eksploatacji. Jak wiadomo olej i przekładnia ślimakowa podczas pracy tworzą nierozerwalny zespół i przekładnia bez oleju zbyt długo by nie pochodziła. Przez lata rozwoju przemysłu olejowego z jednej strony wzrastały wymagania stawiane środkom smarnym, przenoszone moce stawały się coraz większe, zmniejszały się wymiary przekładni, zmniejszały się pojemności kadzi olejowych w korpusach. Z drugiej strony oleje stawały się i musiały się stawać coraz lepsze, spełniały coraz wyższe oczekiwania, ich parametry rosły.

Zasadniczo każdy olej składa się z oleju bazowego oraz odpowiednich dodatków polepszających właściwości, których udział i rodzaj zależy od przeznaczeniu środka smarnego, a są to następujące substancje:

- dodatki zapobiegające utlenianiu i korozji oraz wypierające wodę

- środki myjące oraz rozdrabniające cząstki zanieczyszczeń

- dodatki zwiększające smarność przy wyższych obciążeniach, które zapobiegają przerywaniu filmu olejowego oraz zwiększają przyczepność cząstek oleju do metalu

- dodatki przeciwpienne i zapobiegające wchodzeniu metali w reakcje chemiczne z olejem

- depresatory zmniejszające temperaturę krzepnięcia

- wiskozatory zmniejszające wpływ temperatury na zmianę lepkości oleju

Jak widać powyżej trochę tego jest, ale to co jeszcze odróżnia oleje to rodzaj bazy, a mianowicie mamy oleje na bazie mineralnej i na bazie syntetycznej. Oleje mineralne otrzymuje się w wyniku destylacji ropy naftowej. Olej syntetyczne otrzymuje się sztucznie w wyniku przetwarzania związków węglowodorów. Ponieważ przy produkcji syntetycnej bazy olejowej można pośrenio lub bezpośrednio wpływać na właściwości środka smarnego, to istnieje możliwość polepszenia własności, które odpowiadają za starzenie oleju czyli odporność na utlenianie, rozkład cieplny oraz hydrolizę. Dodatki uszlachetniające jeszcze bardziej polepszają własności i powiekszają przebiegi między obsługowe i tutaj chodzi o substancje wypierające wodę i zapobiegające olej przed wchodzenie w reakcje z metalem.

Wobec powyższych faktów ponownie dochodzimy do bezobsługowości ale ta może być zachowana wyłącznie w przypadku małych przekładni.