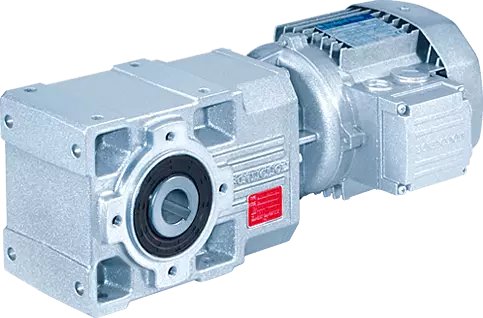

Przekładnie kątowe> w postaci połączenia przekładni stożkowej i walcowej zabudowanej na wspólnym korpusie (przekładnia walcowo-stożkowa).

Jak działa przekładnia kątowa?

Przekładnia kątowa oraz inne typy przekładni spotykamy wszędzie tam, gdzie mamy silnik i odbiornik mocy, czyli maszynę przez silnik napędzaną. Przekładnie mechaniczne przenoszą moc, zamieniając ruch obrotowy na obrotowy lub obrotowy na postępowy w zależności od rodzaju i w zależności od tego, jakie zadanie stawia przed nimi konstruktor. Biorąc pod uwagę pierwszy z wymienionych rodzajów (zamianę ruchu obrotowego na obrotowy) mamy przekładnie cierne, cięgnowe i zębate, które to ostatnie w tym artykule zostaną omówione szerzej. W grupie przekładni zębatych należy wyróżnić przekładnie walcowe i kątowe, które różnią się wzajemnym położeniem osi kół napędzającego i napędzanego. Dla przekładni walcowych osie kół są równoległe do siebie, a dla kątowych położone są pod kątem i ten kąt najczęściej wynosi 90 stopni. Wiąże się to z przeznaczeniem, czyli w jaki sposób odbiornik mocy umieszczony jest względem silnika.

Z działaniem przekładni bezpośrednio wiąże się zmiana prędkości obrotowej (wyrażonej w obrotach na minutę) oraz momentu (wyrażanego w niutonometrach), przy czym zmniejszenie prędkości powoduje wzrost momentu i odwrotnie. I tutaj dochodzimy do celu, w jakim przekładnia zębata powstała, czyli dostosowanie obrotów i momentu do odbiornika mocy, ponieważ silnik rzadko kiedy zapewnia te dwa parametry takie, jakich oczekujemy na wyjściu. Stosunek prędkości obrotowych na wejściu i tej na wyjściu równa się przełożeniu i jednocześnie równa się ilorazowi liczby zębów na wyjściu i na wejściu, ale sprawa liczby zębów zostanie omówiona później. W tym miejscu należy omówić pojęcie mocy, o którym była mowa na samym początku. Mówiąc prosto stanowi ona iloczyn prędkości kątowej i momentu, przy czym prędkość kątową wyraża się w radianach na sekundę. A ponieważ nic w przyrodzie nie jest idealne, to z przenoszeniem mocy (za pomocą przekładni również) wiążą się straty wynikające głównie z tarcia pomiędzy powierzchniami roboczymi zębów, które ze sobą współpracują. Jeżeli mamy straty w przenoszeniu mocy, to znaczy, że część mocy zostanie utracona, a stanowi to w przypadku przekładni zębatej kilka procent. Jak wiadomo, w przyrodzie nic nie ginie, tylko zmienia się w coś innego, a więc tarcie w przekładni generujące straty zamienia się w ciepło. Z pojęciem strat wiąże się pojęcie sprawności, która określa ile procent mocy wejściowej, pojawi się na wyjściu przekładni.

Budowa przekładni kątowej

Teraz powróćmy do budowy przekładni a konkretnie koła zębatego, które składa się z wieńca, tarczy i piasty, przy czym wszystkie te części zwykle tworzą monolit wykonany z jednego materiału. Na wieńcu, który tworzy zewnętrzną część koła, nacięto zęby i łączy się on z piastę poprzez tarczę. Piasta służy osadzeniu koła na wale i jest ona jednocześnie ustalona na nim obrotowo najczęściej przy pomocy wpustu pryzmatycznego, tak aby można było przenieść moment z wału na koło lub odwrotnie. Dla zmniejszenia ciężaru w tarczy często wykonuje się otwory. Jeżeli średnica zewnętrzna koła jest niewiele większa od średnicy wałka, to wyjątkowo wykonuje się wałek razem z zębnikiem (czyli napędzającym kołem zębatym) w taki sposób, że tworzą one jeden nierozerwalny element. Po prostu w materiale, z którego toczy się wałek, następnie nacina się zęby.

Szczególnej uwagi wymaga kształt zęba a dokładnie zarys jego boku i to najprościej będzie wytłumaczyć na przykładzie koła przekładni walcowej. W tym miejscu wielokrotnie spotykamy się z określeniem zarys ewolwentowy. Prosto mówiąc, ewolwenta stanowi krzywą, która powstaje poprzez odwijanie nici z koła zasadniczego, a na końcu tej nici znajduje się ołówek rysujący tę ewolwentę. Tutaj pojawiają się określenia koło zasadnicze, koło podziałowe oraz moduł. Koło podziałowe jest takim kołem, na którego obwodzie szerokość zęba i szerokość wrębu między kolejnymi zębami będzie równa. Koło zasadnicze ma średnicę kilka procent mniejszą od koła podziałowego. Moduł określa wielkość zęba i dla zębów normalnych (gdy współczynnik wysokości zęba wynosi 1), jest odległością od koła podziałowego do najwyższego punktu zęba. Liczba zębów małego koła (zazwyczaj tego napędzającego) rzadko kiedy spada poniżej 17, ponieważ w przeciwnym wypadku mogłyby wystąpić problemy technologiczne podczas ich obróbki.

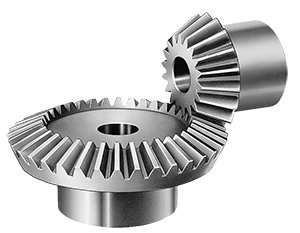

W tym miejscu powracamy do pojęcia przekładni stożkowej i walcowej, które różnią się wzajemnym położeniem wałków wejściowego i wyjściowego (oraz co za tym idzie kształtem zębów kół). Oba typy przekładni mogą tworzyć zestawienie zwane przekładnią wielostopniową - w tym przypadku dwustopniową, czyli wałek wyjściowy jednej z przekładni stanowi wałek wejściowy drugiej. Tak naprawdę to, co otrzymujemy, to przekładnia kątowa złożona z dwóch stopni w jednej obudowie gdzie pierwsza przekładnia napędza drugą drugi stopień. W takim zestawieniu całkowite przełożenie przekładni stanowi iloczyn przełożeń obu stopni, czyli przekładni pierwszej razy druga. I teraz można by się zastanowić nad celem łączenia dwóch przekładni w jeden zespół - przecież to samo przełożenie można by osiągnąć za pomocą jednej przekładni o większym przełożeniu - ale tu się pojawia problem, ponieważ duże przełożenie oznacza małą liczbę zębów na kole napędzającym i dużą na napędzanym a za tym idą znaczne średnice i znaczne wymiary całej przekładni. Z tego względu przełożenia pojedynczych stopni przekładni wahają się od około 2 i rzadko przekraczają 4,5. Wobec tego skonstruowanie przekładni kątowej w postaci złożenia stożkowa-walcowa daje jednocześnie 2 korzyści: zmianę kierunku napędu o 90 stopni dzięki przekładni kątowej i mniejsze wymiary za sprawą przekładni dwustopniowej.

Przełożenie takiego dwustopniowego zespołu może sięgać od 9 do 14. W takim zespole na wejściu zwykle występuje przekładnia stożkowa, a więc na wałku wejściowym zamontowano koło napędzające przekładni stożkowej. Na wałku pośrednim zamontowano koło napędzane przekładni stożkowej i koło napędzające przekładni walcowej, oraz w końcu na wałku wyjściowym przekładni walcowej mamy koło napędzane przekładni walcowej. Wielokrotnie taka przekładnia występuje w zestawieniu z silnikiem i nosi wtedy nazwę - motoreduktor.